Thermisch kraken van plastics: een doorbraak in chemische recycling

Thermisch kraken van plastics is één van de oplossingen om circulaire plastics mogelijk te maken, zeker voor plastic afval stromen die technisch en/of economisch niet geschikt zijn om mechanisch, fysisch of chemisch te recyclen. Thermisch kraken is een van de thermochemische, advanced recycling opties om (plastic) afval om te zetten in nieuwe bouwstenen welke een geschikte grondstof vormen voor bestaande industriële installaties. TNO heeft de Milena Thermisch Kraken technologie ontwikkeld om verschillende types plastic afval op een efficiënte manier om te zetten in hoogwaardige chemicaliën.

Voedingsmiddelen en medische applicaties belangrijkste toepassingen van advanced recycling

Thermochemische recycling kan worden ingezet om grondstoffen te maken voor plastics met hoge kwaliteit toepassingen, zoals voedingsmiddelen of medische applicaties. Juist omdat chemische recycling monomeren en bouwstenen oplevert, en daarmee weer teruggaat naar het begin van het productieproces van polymeren. Zo hebben ze dezelfde samenstelling en kwaliteit als de ‘virgin plastics’ uit fossiele grondstoffen.

TNO ontwikkelt technologieën om dat mogelijk te maken, met als voordeel een reductie van fossiele grondstoffen. Bovendien is het mogelijk om gebruik te blijven maken van de bestaande en beproefde petrochemische installaties en infrastructuur, bijvoorbeeld door integratie van het thermisch kraken proces met naphtha krakers, gebruikmakend van bestaande scheidingsinstallaties.

Innovatieve oplossingen voor gemengde plastic stromen

De basis van thermisch kraken is dat onder verhoogde temperatuur plastic afval wordt gekraakt, zodat kleinere moleculen gevormd worden. Er bestaan meerdere thermochemische omzettingsprocessen, zoals pyrolyse, katalytische pyrolyse en thermisch kraken. Deze variëren vooral in toegepaste temperatuur, aanwezigheid van katalysatoren en procesontwerp.

Bij TNO’s Milena thermisch kraken technologie wordt plastic afval bij hogere temperatuur (550-850°C) gekraakt zonder zuurstof toe te voegen, zodat er voornamelijk gasvormige moleculen gevormd worden zoals ethyleen, propyleen en BTX (Benzeen, Tolueen en Xyleen). Deze kunnen weer ingezet worden als bouwstenen voor nieuwe polymeren en/of chemicaliën.

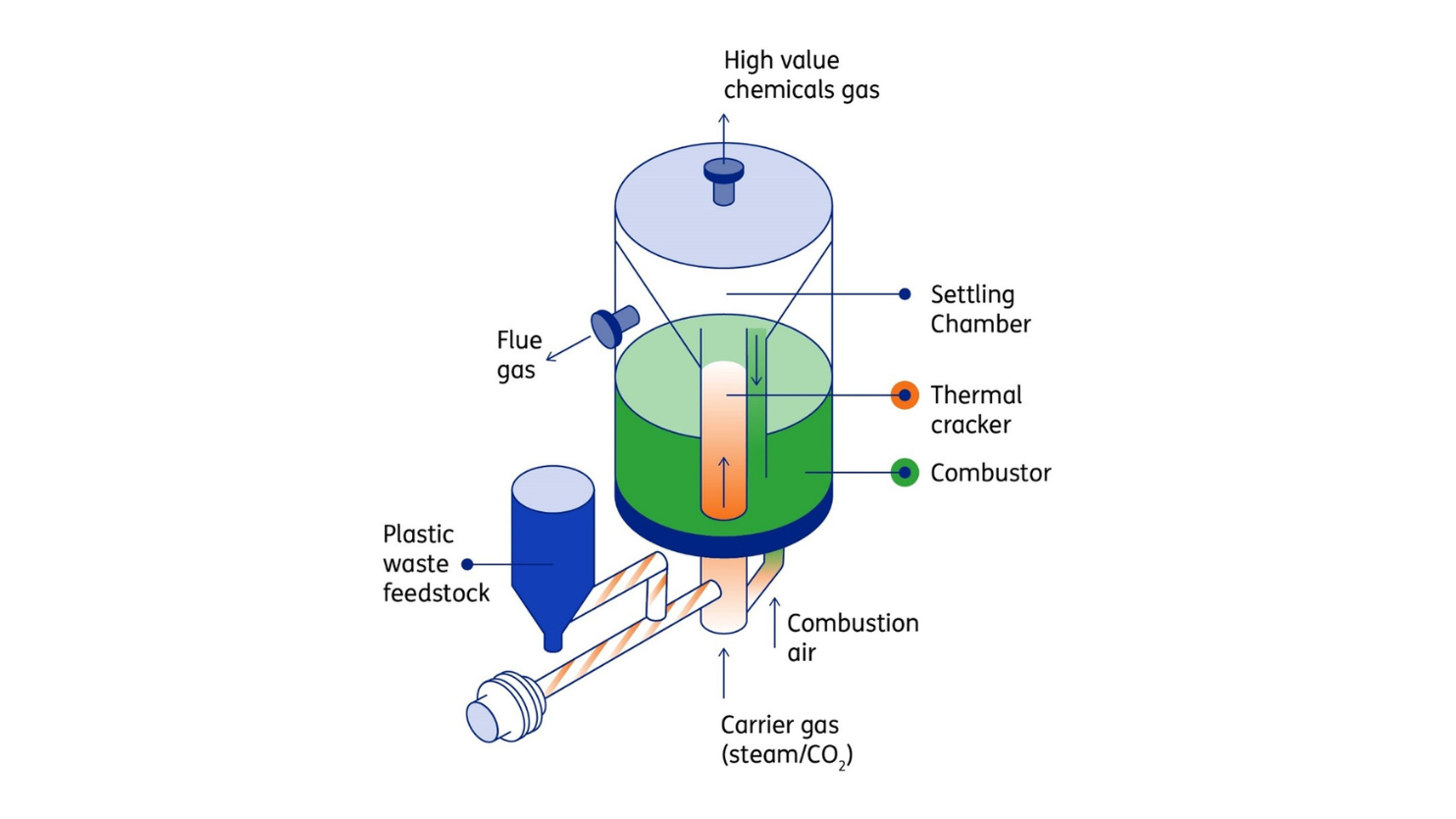

Het bovenstaande figuur illustreert de Milena-technologie. Plastic afval wordt via een toevoer naar de riser reactor geleid, waar het in contact komt met een warmtebron (heet zand). In deze omgeving vindt thermisch kraken plaats (aangeduid in de oranje zone). In de settling chamber worden de gassen van de warmtebron gescheiden. Het afgekoelde zand wordt vervolgens naar de verbrandingskamer (combuster) geleid. De lichte gassen die vrijkomen tijdens het kraken, worden gebruikt als grondstof voor nieuwe plastics. De zware bijproducten worden in de verbrandingskamer verbrand, waarbij energie vrijkomt om het zand opnieuw te verhitten. Dit proces is circulair van aard.

Hoewel deze technologie meer energie gebruikt dan bijvoorbeeld mechanisch of fysisch recyclen en investering in chemische procesinstallaties vergt, is deze robuuster en meer geschikt voor gemengde en vervuilde plasticstromen dan andere recycling technologieën. Daardoor zal deze een grote rol kunnen spelen in de toekomst. Er blijft tenslotte altijd behoefte aan het verwerken van een mix van plastics en folies die via mechanische en chemische routes niet valt terug te winnen.

Procesoptimalisatie thermisch kraken met Milena technologie

Het is bewezen dat thermochemische kraken van plastics zeer goed werkt bij afvalstromen die rijk zijn aan polyolefines. Dit is een verzamelnaam van polypropeen (PP) en polyetheen (LDPE of HDPE). Deze worden vaak gebruikt als voedselverpakkingen, flessen en buizen.

Bij ‘standaard’ pyrolyse wordt uit polyolefine rijk afval een brede mix van vloeibare producten gevormd, waaruit naphtha voor krakers gescheiden kan worden.

Daarentegen worden bij Milena’s thermisch kraken proces in één stap gasvormige producten gevormd, welke direct toegepast kunnen worden als bouwstenen. Zo kun je meerdere stappen overslaan in het proces ten opzichte van het standaard pyrolyse proces. Door de directe vorming van deze gasvormige producten is deze technologie goed te integreren in bestaande installaties.

De thermisch kraken technologie is ook voor polystyreen afval, van bijvoorbeeld yoghurt verpakkingen, zeer geschikt. Samen met SYNOVA technologies wordt de Milena technologie voor polyolefine of polystyreen rijk afval op de markt gebracht.

Thermisch kraken van andere afvalstromen

Naast de bovengenoemde polyolefine en polystyreen conversie, is thermisch kraken ook bewezen met andere afvalstromen, zoals textiel, matrassen, isolatiematerialen en composieten. Elke toepassing heeft zijn uitdagingen, maar hebben alle gemeen dat waardevolle producten geïsoleerd kunnen worden uit de complexe plastic afvalstromen.

Andere vormen van thermochemisch recyclen

Naast thermisch kraken kunnen plastic afvalstromen ook vergast of verbrand worden. Bij vergassing wordt afval bij zeer hoge temperatuur omgezet in syngas (CO+H2) met behulp van een beperkte hoeveelheid zuurstof. Syngas is een zeer veelzijdige grondstof voor een grote verscheidenheid aan chemicaliën en brandstoffen. TNO gebruikt verschillende technologieën om syngas om te zetten in waardevolle producten.

Verbranding is vanuit circulariteitsperspectief de minst geprefereerde oplossing voor plastic. Als verbranding wordt toegepast, zal dit gebruikt moeten worden in combinatie met volledige warmte-integratie en koolstofafvang en -benutting voor maximale circulariteit. TNO heeft verschillende technologieën voor koolstofafvang en -benutting ontwikkeld om de verwijdering van CO2 en de vastlegging van koolstof te optimaliseren.

Machine Learning als hulpmiddel bij thermisch kraken

Thermisch kraken en indirecte vergassing zijn veelbelovende thermochemische recyclingroutes. Ze valoriseren moeilijk te behandelen afvalstromen, zoals gemengd plastic afval. Om de opschaling en commercialisatie van deze technologieën te vergemakkelijken, kunnen Machine Learning (ML) modellen de productcomposities van verschillende grondstoffen onder diverse procesomstandigheden voorspellen.

Machine Learning is een krachtig hulpmiddel voor het modelleren van complexe processen. TNO heeft een fysica-geïnformeerd ML-model ontwikkeld door ML te combineren met fysische principes. Dit model voorspelt nauwkeurig de volledige koolstofverdeling van producten van thermisch kraken en indirecte vergassing, terwijl het wetenschappelijke consistentie waarborgt. Het gebruikt directe invoerparameters, zoals bedrijfsomstandigheden (temperatuur en stoomstroom) en eigenschappen van de grondstoffen, om snelle en nauwkeurige voorspellingen te doen.

Dit model is geschikt voor een breed scala aan grondstoffen, waaronder biomassa en plastic afval. Het fysica-geïnformeerde ML-model:

- Helpt bij procesoptimalisatie door productopbrengsten te maximaliseren en ongewenste bijproducten, zoals CO2, te minimaliseren.

- Dient als een screeningsinstrument voor nieuwe grondstoffen, waardoor de tijd en kosten die gepaard gaan met uitgebreide karakterisering en experimenteel werk worden verminderd.

- Is aanpasbaar voor real-time procescontrole, wat de economische haalbaarheid en duurzaamheid van recyclingprocessen verbetert.

Dit model is een belangrijke eerste stap in de modellering en ontwikkeling van geavanceerde thermochemische recyclingprocessen. Verdere ontwikkelingen zijn gaande om het toepassingsbereik van het model te verbreden.

Meer weten over fysica-geïnformeerde machine learning modellen?

Lees meer over ons onderzoek naar de ontwikkeling van een nieuw op fysica gebaseerd machine learning model voor geavanceerde thermochemische afvalconversie.

Ervaar jij uitdagingen bij het verwerken van de afvalstroom? Graag kijken wij samen wat de beste keuze is voor jouw afvalstroom op basis van technische, economische en impact analyses. Bijvoorbeeld mechanisch, fysisch of chemisch recyclen, kraken, verbranden of vergassen.

Neem contact met ons op

Laat je verder inspireren

Samenwerken aan duurzame innovaties: meer impact door gezamenlijke inspanningen

Webinar: Biobased plastics in een duurzame toekomst

23 vragen over biobased plastics in een duurzame samenleving

De uitdaging van het kiezen tussen duurzame materialen voor textiel

Werken aan biologisch afbreekbaar plastic