Smart work: hoe mens en machine effectief samenwerken

Schaarse menskracht bij maakbedrijven effectief, flexibel en duurzaam inzetbaar houden, met slimme technologieën die snel veranderen. Dat is smart work. Wij brengen dit in praktijk met werkomgevingen vol mensgerichte technologie: van 'augmented reality', collaboratieve robots en exoskeletten tot feedbacksensoren, 'big data' en kunstmatige intelligentie.

'Smart industry' ofwel industry 4.0 staat voor automatisering en een optimaal gebruik van digitalisering. Maar in de maakindustrie, waar het gaat om kleine series en een wendbaar productieproces, kan niet alles worden geautomatiseerd. Ten eerste is het niet altijd rendabel en ten tweede is het niet altijd mogelijk. Daarom blijft de operator – de mens – een belangrijke schakel in de processen.

Operator optimaal ondersteunen

'De markt vraagt niet om grote, maar om kleine series van complexe en steeds wisselende producten', legt Gu van Rhijn van TNO uit. 'De klant stelt hoge eisen aan de flexibiliteit en kwaliteit. De vakman of vakvrouw moet dus in staat zijn om snel te schakelen. Daar komt bij dat de ene operator technisch geschoold en ervaren is, terwijl de ander net begint, zeker wanneer de arbeidsmarkt krapper wordt.'

De operator heeft daarom optimale ondersteuning nodig om zijn of haar taak foutvrij en efficiënt te kunnen uitvoeren. Hiervoor kunnen nieuwe operatorsupporttechnologieën worden ingezet, zoals digitale werkinstructiesystemen, projectietechnologie, exoskeletten, augmented reality, en 'smart glasses', zoals de Microsoft hololens. Daarbij bepalen het doel van het bedrijf en de doelgroep hoe de technologie wordt ingericht. Verder is het van belang om het lerend vermogen van mensen achter de machines te vergroten, benadrukt Van Rhijn. 'Met digitale, stapsgewijze werkinstructies doorloopt hij of zij wel succesvol een proces, maar de vraag is of het ook beklijft.'

Slim werkinstructies genereren

We zien in de praktijk dat het goed zou zijn als supportsystemen adaptief zijn. En daar komen de snelle ontwikkelingen in kunstmatige intelligentie van pas. De eerste periode krijg je als onervaren medewerker in het proces veel werkinstructies. Maar als je wat meer ervaren bent, sneller werkt en minder fouten maakt, wil je niet bij iedere stap opnieuw alle instructies te zien krijgen. Dan schaalt het systeem automatisch af in instructies, terwijl wel de kwaliteitsbewaking op de achtergrond actief blijft. Automatisch afschalen naar alleen de kritische punten is belangrijk voor de acceptatie.

'Anders klikken operators direct door en denken ze: nou weet ik het wel. Of neem het aanmaken van werkinstructies: hoe kun je slim gebruikmaken van 3D-CAD-modellen om die werkinstructies automatisch te genereren? Ook daarmee kunnen bedrijven besparen op capaciteit van bijvoorbeeld werkvoorbereiding.'

Fysieke ondersteuning met collaboratieve robots

Met onderzoek, ontwikkeling en toepassing richten we ons op de volledige maakindustrie. Van een wereldspeler in de halfgeleiderindustrie die 100 procent borging eist in het fabricageproces of nieuwe operators moet inwerken. Tot werknemers in de sociale werkvoorziening die het prettig vinden om langduriger ondersteuning te krijgen.

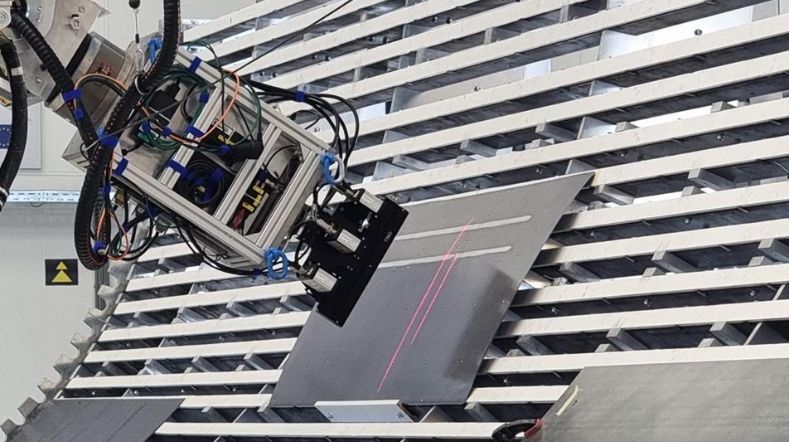

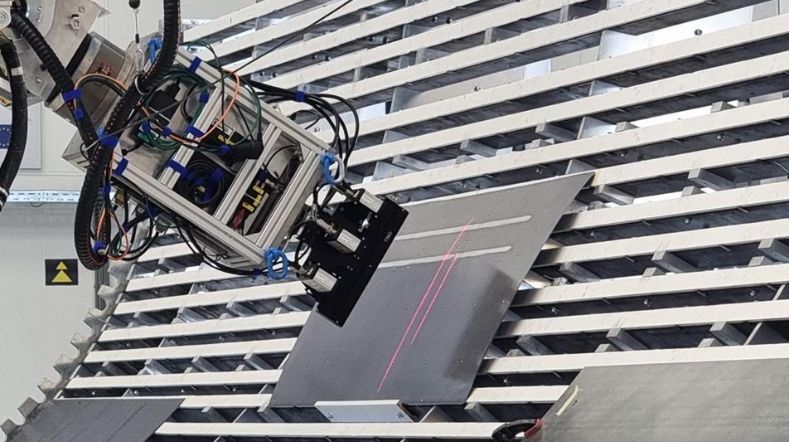

In de aanpak bieden we maakbedrijven zowel cognitieve als fysieke ondersteuning. Bij cognitieve ondersteuning gebruiken we augmented reality en andere digitale technieken. Om de operator ook fysiek te helpen werken we aan onderzoek, ontwikkeling en inzet van cobots: collaboratieve robots waarmee je veilig op de werkplek kunt samenwerken.

Innoveren in 3 stappen

Bedrijven die deze en andere technologieën in werking willen zien, zijn van harte welkom in fieldlab flexibel manufacturing op de Brainport Industries Campus (BIC) in Eindhoven en fieldlab robohouse in Delft. Bovendien kunnen ze gebruikmaken van een demonstrator.

Stapsgewijs innoveren met digitale oplossingen. De pilot met Equinox laat zien hoe dat gaat.

'Zo kun je laagdrempelig en gericht kijken naar je proces en een idee krijgen welke technologieën het meest geschikt zijn. Voor de een is dat een projector, voor de ander een tablet of een smart glass zoals de Microsoft hololens. Dat is stap 1. Stap 2 is een pilot in het bedrijf op de werkvloer samen met medewerkers. Stap 3 is het meten van de effecten op het gebied van productiviteit en acceptatie. Met alle gegevens en onder andere een kostenbaten-tool brengen we, altijd in een onafhankelijke rol, samen met het bedrijf in kaart wat de technologie oplevert en welke investeringen dat vraagt.'

Meer weten of deelnemen?

Heb je interesse in smart industry 4.0? Wil je in de maakindustrie aan de slag met mensgerichte technologieën voor smart work? En ben je benieuwd wat wij voor jou kunnen betekenen? Bekijk de projecten op onze website of neem direct contact op met Gu van Rhijn.

Neem contact met ons op

Laat je verder inspireren

Scale up: manufacturing throughput and quality

Niet-destructieve inspectie

Strategic autonomy: digitalization & value chain integration

Digital Twins in de praktijk: er kan veel, maar wat heb je écht nodig?

De invloed van technologie op werk